联系人: 张生

手机: 13965252060

电话: 0351-7230785

邮箱: 458500223@qq.com

地址: 山西综改示范区太原唐槐园区129小区第十层西户1号

注射器自动组装机的装配装置的制作方法

本实用新型属于一种医疗器械的生产设备,特别是一种一次性注射器的生产组装设备。

目前在医疗系统中,一次性注射器已得到广泛应用。在使用一次性注射器时,注射器不必进行消毒等处理,使用者只需直接撕开外包装即可。因此它具有使用方便和安全卫生的优点而受到用户的喜欢,但这对一次性注射器的生产提出了很高的卫生要求。现有的一次性注射器通常是由注射杆、注射筒、橡胶塞和针头四个部分所组成。对于这四个部分的装配,传统的方法是采用手工操作的。手工操作的最大缺点在于注射器容易附着上病菌,造成产品卫生要求不合格;同时手工操作的装配速度也较低。因此,许多人着手于注射器自动组装机的设计和研究。在目前所设计并开发出来的注射器自动组装机中,注射器各配件的装配是通过气动原理来实现的。也就是说,它是依靠气缸中的活塞固定住注射器配件,通过活塞的往复运动来进行装配。采用气动的装配装置,其结构很复杂,组装机的成本高;同时,气缸中活塞在运动过程中噪声很高,组装机的运行不平稳且装配速度慢。

本实用新型的目的是针对目前注射器装配所存在的上述问题,提供一种结构简单、可靠性好、运转平稳且装配速度快的注射器自动组装机的装配装置。

为实现上述目的,本实用新型采用了下列技术方案本注射器自动组装机的装配装置包括一根转轴,转轴的上部和中部分别固定着可以随转轴一起转动的上转盘和下转盘,下转盘的下部设置固定不动的底座,上转盘的边沿均匀设置若干个上定位凹口,上转盘与下转盘之间设置若干个滑块,下转盘与底座之间设有与滑块一一对应的滑轮,每个滑块通过穿过下转盘的滑杆与所对应的滑轮联接,每个滑块外侧均设有下定位凹口,下定位凹口与上定位凹口一一对应,且每个下定位凹口均位于所对应的上定位凹口的正下方,底座上部沿滑轮的滑动路线上还固定着一块具有斜面的凸块。

本注射器自动组装机的装配装置是利用电机带动转轴和固定于转轴上的上转盘和下转盘一起转动,滑块和滑轮也随着下转盘一起转动。由于滑杆可以在下转盘中上下滑动,同时底座上设有凸块,因此在滑轮滑行过程中,滑块会向上移动。所要装配的工件分别放置于上定位凹口和下定位凹口中,随着滑块的上移,来完成装配这一道工序。

滑杆的下端为滑轮座,滑杆与滑轮座固连,滑轮位于滑轮座下部。每块滑块最好与两根滑杆联接。这样,滑块就不会相对于下转盘扭转,使上定位凹口与下定位凹口之间的相对位置不变。当然,每块滑块也可以与一根滑杆联接,但滑杆必须周向固定于下转盘上,以防止滑杆转动。

上述的上定位凹口上部设有挡板。在下工件向上顶压过程中,通过挡板使上工件位置保持不动,配合下工件完成装配。

挡板可与上转盘连为一体。它随着上转盘的转动而转动。另外,挡板也可以与上转盘分离,固定于上定位凹口的上部位置。

每块滑块上一般设置一至三个下定位凹口,每个下定位凹口均与一个上定位凹口一一对应。由于上转盘和下转盘均固定于转轴上,其相对位置是不变的,也就保持了上定位凹口与下定位凹口的一一对应关系不变。

上述凸块的上表面有两个斜面。在滑轮经过凸块过程中,一个斜面用于使滑块上移,另一个斜面则用于使滑块下落复位。由于所要装配的工件放于上转盘的边沿和滑块外侧,所以装配的过程可以循环往复,连续进行。在凸块的两个斜面之间还可以设一平面,利用这一平面作为过渡,使装配完成后的工件由本装置中分离出来,进入下一道工序。

与现有的技术相比,本实用新型提供的注射器自动组装机的装配装置具有下列优点1、由于采用机械转盘式的结构,可以作不间歇的旋转,连续工作,因此装配的速度快,可靠性好。

4、由于本装置能自动完成装配工序,故符合医疗器械生产的卫生要求,适合于净化车间使用。

图3是本实用新型提供的注射器自动组装机的装配装置工作时的局部结构示意图。

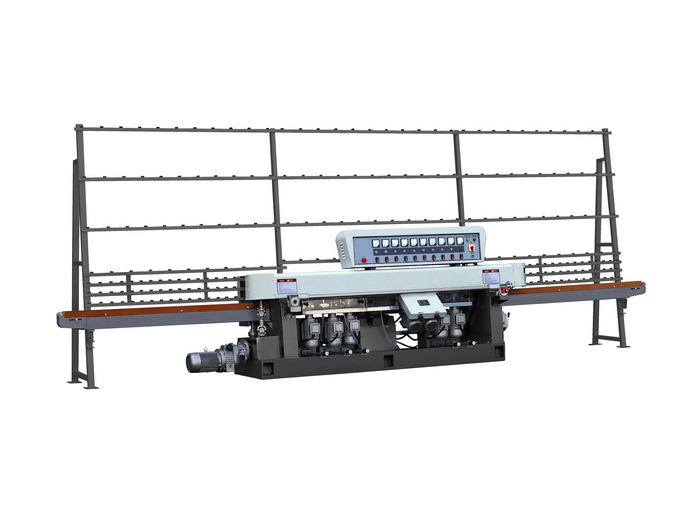

如图1和图2所示,本实施例给出的是用于注射杆组件11与注射筒组件12的装配。本装置包括转轴1、上转盘2、下转盘3、底座4、滑块5、滑杆6、滑轮座8、滑轮7和凸块9等零件。转轴1与电机联接,通过电机带动转九游体育网站入口轴1转动。上转盘2和下转盘3固定于九游体育网站入口转轴1上,随着转轴1一起转动。

如图1和图3所示,上转盘2的边沿均匀设置若干个上定位凹口20。针对注射杆组件11的形状,本实施例中上定位凹口20为半圆状,且上部有一个卡口。同时,挡板10与上转盘2连为一体。这样的结构,使得注射杆组件11卡入后位置得到固定,并且分离也很容易。

如图1所示,上转盘2与下转盘3之间设有滑块5,滑块5固定于滑杆6的上端。每个滑块5上有两个下定位凹口50。下定位凹口50也为半圆状。由于注射筒组件12上部有翻沿,当注射筒组件12卡入下定位凹口50后,能够挂于下定位凹口50中不会脱落。滑杆6穿过下转盘3,与滑轮座8固连,滑杆6在下转盘3中能够沿轴向上下滑动。每块滑块5联接着两根滑杆6,故滑块5不会扭转,使下定位凹口50与上定位凹口20保持一一对应且位置不变,即每个下定位凹口50始终位于所对应的上定位凹口20的正下方。滑轮7位于滑轮座8的下部,在滑块5、滑杆6、滑轮座8和滑轮7重力的作用下,滑轮7也始终处于底座4或者凸块9的上表面。

如图1所示,本实施例中,凸块9两端分别有一个斜面90,中部还有一个过渡的平面91。显而易见,滑轮7经过凸块9时,滑块5会向上移动,完成一个装配动作,并且最后复位。在滑轮7通过平面91过程中,装配后的注射器会在一块挡片的作用下与本装置分离。具体分离及分离后的结构,因不属于本发明创造的主题,故在此不再详述。凸块9固定于底座4上。底座4一般是固定于组装机机架上或者与机架连为一体。

本实用新型提供的装配装置不仅能进行如上所述的注射杆组件与注射筒组件的装配,也能适用于注射杆与橡胶塞之间或者注射筒与针头之间的装配以及其它相类似的装配。

权利要求1.一种注射器自动组装机的装配装置,包括一根转轴(1),其特征在于所述的转轴(1)的上部和中部分别固定着可以随转轴(1)一起转动的上转盘(2)和下转盘(3),下转盘(3)的下部设置固定不动的底座(4),上转盘(2)的边沿均匀设置若干个上定位凹口(20),上转盘(2)与下转盘(3)之间设置若干个滑块(5),下转盘(3)与底座(4)之间设有与滑块(5)一一对应的滑轮(7),每个滑块(5)通过穿过下转盘(3)的滑杆(6)与所对应的滑轮(7)联接,每个滑块(5)外侧均设有下定位凹口(50),下定位凹口(50)与上定位凹口(20)一一对应,且每个下定位凹口(50)均位于所对应的上定位凹口(20)的正下方,底座(4)上部沿滑轮(7)的滑动路线上还固定着一块具有斜面(90)的凸块(9)。

2.根据权利要求1所述的注射器自动组装机的装配装置,其特征在于所述的滑杆(6)的下端为滑轮座(8),滑杆(6)与滑轮座(8)固连,滑轮(7)位于滑轮座(8)下部。

3.根据权利要求1或2所述的注射器自动组装机的装配装置,其特征在于每块滑块(5)与两根滑杆(6)联接。

4.根据权利要求1或2所述的注射器自动组装机的装配装置,其特征在于每块滑块(5)与一根滑杆(6)联接,且滑杆(6)周向固定于下转盘(3)上。

5.根据权利要求1或2所述的注射器自动组装机的装配装置,其特征在于所述的上定位凹口(20)上部设有挡板(10)。

6.根据权利要求5所述的注射器自动组装机的装配装置,其特征在于所述的挡板(10)与上转盘(2)连为一体。

7.根据权利要求5所述的注射器自动组装机的装配装置,其特征在于所述的挡板(10)与上转盘(2)分离,固定于上定位凹口(20)的上部位置。

8.根据权利要求1或2所述的注射器自动组装机的装配装置,其特征在于每块滑块(5)上设置一至三个下定位凹口(50)。

9.根据权利要求1或2所述的注射器自动组装机的装配装置,其特征在于所述的凸块(9)的上表面有两个斜面(90)。

10.根据权利要求9所述的注射器自动组装机的装配装置,其特征在于在凸块(9)的两个斜面(90)之间设一平面(91)。

专利摘要本注射器自动组装机的装配装置属于一种一次性注射器的生产组装设备,它解决了目前注射器装配所存在的结构很复杂、噪声很高、运行不平稳且装配速度慢的问题。本装配装置包括一根转轴,转轴的上部和中部分别固定着上转盘和下转盘,下转盘的下部设置固定不动的底座,上转盘的边沿均匀设置若干个上定位凹口,上转盘与下转盘之间设置若干个滑块,下转盘与底座之间设有滑轮,每个滑块通过滑杆与所对应的滑轮联接,每个滑块外侧均设有下定位凹口,底座上部沿滑轮的滑动路线上还固定着一块具有斜面的凸块。本装配装置具有装配速度快、可靠性好、结构简单、运转平稳,噪声低等优点。

如您需求助技术专家,请点此查看客服电线.植物资源精细化工与化学 3.生物质精炼 4.天然产物化学

1.CRISPR-Cas系统 2.基因编辑 3.基因修复 4.天然产物合成 5.单分子技术开发与应用

1. 基于糖类的抗肿瘤药物的合成和活性评价及糖类疫苗的研制 2.功能糖类的化学酶法合成及构效关系研究 3.多糖及仿生材料功能的开发及应用

1.天然产品的提取分离与活性研究 2.天然产物活性与安全性评价 3.中药组方配伍机制研究