联系人: 张生

手机: 13965252060

电话: 0351-7230785

邮箱: 458500223@qq.com

地址: 山西综改示范区太原唐槐园区129小区第十层西户1号

智启未来中国煤炭科工解锁无人化采煤新密码

在榆家梁煤矿调度中心的大屏幕上,43207智能工作面的数据实时跳动。两名监控员按下绿色按钮,智能工作面装备随即全自动运行,采煤机自主规划截割路径,液压支架自适应调整支护姿态,刮板输送机精准协同运煤,煤炭顺着皮带源源不断地输送到地面上。

这是中国煤炭科工集团所属天玛智控打造的我国首个“0+2+2”无人化采煤新模式,在这个工作面上,生产期间采场无人作业,顺槽2人监护,地面2人远程监控,生产效率提升16.7%。这个曾经每班需要11人值守的工作面,如今实现了“地面规划采煤、装备自动执行、面内无人作业”的常态化运行。

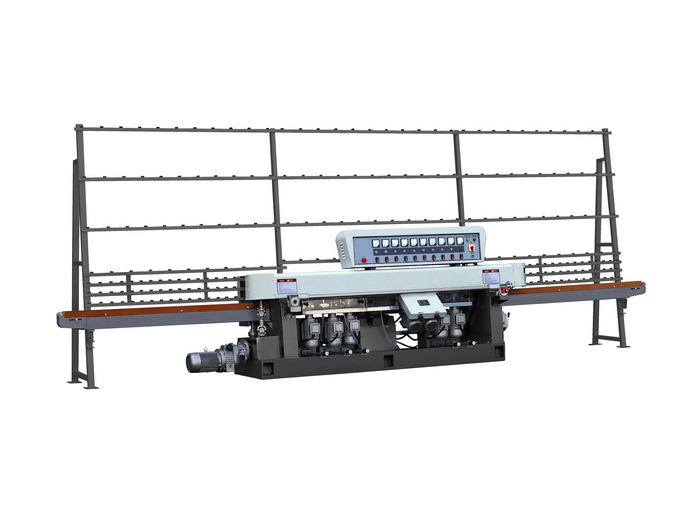

改革开放以来,我国煤炭产量逐年提升,对煤机装备的需求越来越大,液压支架等大型煤机装备已基本实现国产化,但是控制液压支架的核心技术装备——电液控制系统长期被国外垄断。

电液控制系统引进初期,国外对我国实行技术封锁,而且设备价格昂贵,严重阻碍了煤炭行业的健康发展。2001年7月,为了推动我国煤矿开采技术向自动化方向发展,中国煤炭科工集团出资成立天玛智控,用中国技术守护矿工安全。

“我们白手起家,面临着缺乏团队、技术封锁等困难,产品从样机到车间再到现场,历经上千个日夜的反复修改与验证。”谈起首套SAC型液压支架电液控制系统的研发,当年的主要研发人员仍然心潮澎湃。研发团队克服测试标准缺失、测试仪器不全等困难,在不断摸索中积累经验,在劈波斩浪中砥砺前行,在一次次的失败中再接再厉。“研发的日子虽然枯燥,但每一点小小的进步都让我兴奋不已。”

2008年12月,依托“十一五”国家重点技术创新项目支持,我国首套自主知识产权SAC型液压支架电液控制系统横空出世,攻克了电液转换技术难题,并在国家能源集团宁夏煤业石沟驿煤矿投入使用,一举打破国外多年的技术封锁,实现了电液控制系统的“中国化”。

十年磨一剑。天玛智控持续攀登技术高峰:2014年,SAM型综采自动化控制系统在陕煤集团黄陵矿业1001工作面应用,首次实现了采煤机记忆截割、液压支架自动跟机作业、综采运输设备集中自动化控制,开创了地面一键启停、远程割煤,采煤工作面支架支护区域“有人巡视,无人操作”的可视化远程干预智能开采生产模式应用的先河,引领了我国煤炭开采从综合机械化开采向无人化智能开采的转变。2017年,天玛智控又成功研制出了国内首套630L/min、40MPa高端乳化液泵站,打破了国外产品在高端泵站领域的技术垄断。

目前,天玛智控已经形成了SAM、SAC、SAP三大核心产品,通过“大脑-神经-心脏”的有机协同,构建起煤矿智能化开采的闭环控制体系,在打破国外技术、产品垄断的同时,核心产品技术、性能、质量、可靠性等均达到了国际领先地位。

“十三五”期间,国家能源革命战略的推进,使煤矿智能化转型成为行业发展的必然选择。中国工程院院士、中国煤炭科工集团首席科学家、天玛智控科技委主任王国法介绍:“我们以‘智能开采控制技术及装备’等核心课题为抓手,攻关煤层精准探测、人工智能、大数据、工业互联网等技术,探索‘透明工作面’的智能无人化开采理论及技术实践,形成了采煤装备自主感知、自主决策、自主控制的智能化自适应采煤模式。”

现在,主要技术成果正在全国煤炭企业500多个工作面上应用,成为中国煤科智能制造走向世界的闪亮名片。

我国煤矿智能化开采技术已经处于国际领先水平,科技创新也进入了深水区,亟需我们通过自身努力,取得更多原创性、突破性的技术成果。

2020年2月,国家八部门联合印发的《关于加快煤矿智能化发展的指导意见》提出,到2025年,综采工作面内达到少人、无人操作。天玛智控以提升煤矿工人安全感与幸福感、实现煤矿转型升级和高质量发展为使命,发布“无人化采煤控制系统研发与应用”攻关项目,专题攻关无人化智能开采控制技术难题。

2021年盛夏,天玛智控面向行业广发“英雄帖”,广邀英才攻克无人化采煤难题。明知山有虎,偏向虎山行。王峰、刘清2位揭榜人从7支揭榜团队中脱颖而出,带领榆家梁、黄陵2个团队以国家能源集团榆家梁煤矿和陕煤集团黄陵一号煤矿作为示范项目,通过“赛马机制”攻关无人化智能开采项目。

在榆家梁、黄陵一号两个煤矿,面对地面规划截割极限位置自动返刀精度不足导致“割不透”的技术瓶颈,工程师团队深入井下,反复测量尝试,通过视频监控系统捕捉关键标志物动态轨迹,深入分析数据规划,成功突破设备空间定位补偿、多传九游体育官方平台感数据融合等核心技术,实现极限工况下的智能判定与连续多刀自主返刀作业。为获取良好的现场数据,做好煤机位置计算和支架动作分析,团队成员熬更守夜、废寝忘食。疫情期间,团长和工程师们主动请缨,住进隔离帐篷,这样可以及时进入矿区,推进工作进度。

2022年寒冬,两个示范矿井同时传来捷报:榆家梁煤矿建成“0+2+2”的无人化采煤生产模式,生产效率提高16.67%;黄陵一矿建成“0+3”的无人化采煤生产模式,生产效率提高13.81%。两项成果经鉴定,均达到国际领先水平,为我国无人化采煤提供了新样板,标志着中国煤矿智能化开采正式迈入智能采煤新时代。

王国法院士表示,“十四五”期间,天玛智控面向世界科技前沿、面向国家重大需求、面向人民生命健康,全力攻坚无人化智能开采控制技术,首创“地面规划采煤、装备自动执行、面内无人作业”新模式,真正做到采煤工作面支架区域内生产过程无人,确立了国内外煤炭开采的引领地位。

目前,该项成果已经在国家能源集团、陕煤集团、山东能源集团、四川嘉阳集团等多个企业所属矿区推广应用。

《中国智能制造2025》明确提出加快推动新一代信息技术与制造技术融合发展,把智能制造作为两化深度融合的主攻方向,在重点领域试点建设智能工厂及数字化车间。

天玛智控将智能工厂建设列入企业发展规划,围绕工厂建设、研发设计、生产作业、生产管理、运营管理等五大业务模块,建成6套智能加工系统、8条柔性智能装配生产线和多台(套)智能专机、1个大数据中心和20余套信息化系统,实现对厂区设备运行状态与能源消耗情况的实时监控。

技术人员介绍:“在我们的智慧工厂,生产任务自动分解、生产计划自动下达、生产过程自动执行、物料按需及时配送、数据智能分析、异常智能调度。每10分钟下线一组电液控换向阀成品,每36小时装备一个采煤工作面。从毛坯上线到成品下线,全流程实现自动化、智能化。”

“通过柔性生产线,实现了多品种产品柔性混线台机床、人工操作才能完成,现在一台智能设备就可以了,效率提升30%,还减少了90%的停机时间。”操作人员介绍。在装配车间里,通过AI、视觉识别、复杂调度等技术实现节约作业人员29名,效率提升36%,年产量可满足全国半数以上煤矿用户需求。

智造升级带来质的飞跃。通过14个智能制造场景,实现了从研发到生产的全流程智能协同,关键设备联网率达到100%,产品合格率达99.61%,产品研制周期缩短20.59%,全员劳动生产率提升20.65%。

中国煤炭科工所属天玛智控智能工厂的智能化水平目前已达到国内领先,并成功入选了国务院国资委数字化转型试点企业和工信部智能制造示范工厂,目前已在科创板成功上市。2024年,先后获评第一批卓越级智能工厂、国家绿色工厂等荣誉称号。

从打破垄断到定义标准,从跟跑到领跑,中国煤炭科工所属天玛智控用二十余年磨砺出智能采煤的“中国方案”。这不仅是技术革命的胜利,更是对“以人为本”发展理念的生动诠释。展望未来,从智能采煤到多元化布局,中国煤炭科工所属天玛智控追求的不仅仅是企业的高质量发展,更关乎着整个煤炭行业在新时期的蝶变。在科技进步与环境保护并重的今天,天玛智控正以创新驱动和战略眼光,朝着智能化、数字化的未来不断迈进。